化妆品行业的特点是小批量、市场竞争激烈。为了在这个市场中生存,生产者必须努力通过利用灵活的生产方式来实现最高效率。为了实现这一目标,一流的工程技术和最现代的驱动和控制方法,无疑在方面发挥着重要作用。

SECAD是法国一家专业的机械制造公司,位于法国北部。在它的官网上有这么一段精彩的话:“海普克系统的性能表现大于各个部件相加的总和,这是它们相互作用的结果。”SECAD应该知道,该公司定期为化妆品行业的巨头开发各种不同的机器设备。“每个新项目都会带来新的挑战,”该公司的机械工程师Kevin Gomes说。欧莱雅是世界上最大的化妆品公司,在这个项目中,SECAD面对的任务是把六条独立的生产线,包括化妆品瓶的开瓶、填充和贴标签等工序,合并到一条生产线上。另一个任务是要极大地缩短吞吐时间。处理小、轻和易碎的产品(例如在化妆品和药品的填充和标签处理中)需要专业的机械。传统上,带有“圆盘处理”的传送带用于将产品从一个工作站移动到另一个工作站。圆盘,也称为产品托架、输送杯或托架,可确保产品的稳定性和最佳位置。乍一看,这种传统解决方案看起来是最明智、最经济的选择,但仔细检查后,会发现它仍有缺陷。

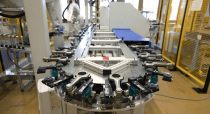

SECAD L'Oreal production line.

在经典的产品输送方法中,各个工作站通过一系列传送带相连,因此,就需要占用较大面积。独立的工作单元和连接的传送带也比一套能够协调进行多道工序的标准化系统需要更多的空间。此外,当不同的生产系统在各个工作站之间移动时,还需要用其他机器设备来在系统之间收集和移动圆盘。这些机器设备还必须有维护和保养,增加了原有的维护成本。在欧莱雅的案例中,还需要有几个蓄积容器来完成系统之间的圆盘转移。传统设置要考虑的另一个因素是,需要有数量众多的圆盘才能实现足够高的产品通过量,在处理时间不同的地方也能够保持连续的产品流动。现有的欧莱雅工厂里共使用了300个圆盘。在新的生产单元中,这个数量可以减少83%,只有40个圆盘,同时生产率也提高,蓄积容器也不再需要了。

“仅仅通过减少系统中的圆盘数量,就已经可以在规模经济方面节省大量资金。”

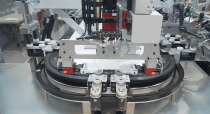

得益于结合了旋转电机和线性驱动系统的倍福XTS,有效性方面也得到了提高。由于每个动子都是单独控制的,因此XTS可以将异步工作流程快速组合到同一条生产线中。此外,通过软件对动子进行单独控制,可以在很短的时间内添加新的工作站或更改产品形式。

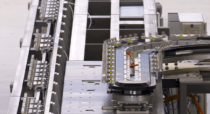

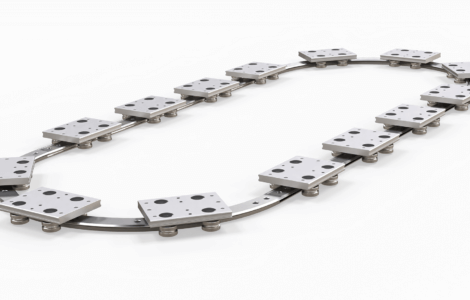

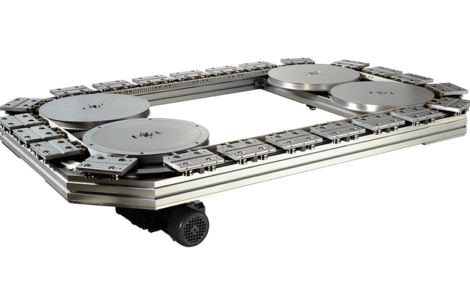

通过切换到XTS,SECAD能够以40m / s2的加速度实现最大4m / s的速度。为了在800g有效负载、每天每周6天、每天运行8个小时的情况下是系统达到8年以上的预期寿命,XTS系统与海普克的GFX 1-Trak Lite系统集成在了一起。完全模块化的GFX系统包括带有马蹄形导轨的钢制子结构。马蹄形导轨部分为动子提供了最佳的运动路径,因为动子在系统中有个180°转弯。该系统结合了精密的地面滑轨和海普克专利的轻质三轴承动子,可在整个系统范围内保证曲线上的零间隙。

完全精确匹配的直线和曲线导轨区段,是使得海普克导轨系统如GFX1 TRak Lite及其PRT2轨道系统从竞争中脱颖而出的一个突出特点。曲棍球棒,或“J”形是一种沿一条轨道将多个工作站结合在一起的节省空间的方式。

至关重要的是,要有一个坚固的机械引导系统,能够适应由于高加速度、频繁启停运动而施加到系统上的负载和力。在这个应用中,引导系统位于生产单元内部的深处,因此,最低维护非常重要。海普克的GFX系统提供了系统所需的可靠性,可调节的偏心轴承可以承受系统中可能产生的预紧力,并且有一个可移动的滑块部分,以便在必要时方便动子的拆卸和更换。SECAD安装了带有70个动子的系统,以替换原来的生产系统。倍福的直线电机模块也安装在系统上,每个动子上都装有磁铁以提供驱动力。编码器标志将动子位置中继到电机模块。

在SECAD系统上,所有产品的加工工序都在系统的同一侧进行,未使用的一侧将来可以增加其它的系列工作步骤。

“由于倍福的XTS系统和海普克GFX的最佳组合,我们能够实现我们的目标,即更高的生产量、更大灵活性、和更安静生产过程。”