德国制鞋机械制造商德士马公司(DESMA)将海普克(HEPCOMOTION)的直线运动技术运用于整片式压底机的重型铸造工艺。德士马的整片式压底机实属重量级机械,仅铸造装置即重达270千克,此装置在直线导轨上移动,将液态聚氨酯浇注到模具中。为了向全球制造商提供可靠的机械设备,德士马使用了海普克(HEPCOMOTION)的强大直线技术。

制鞋业有着悠久的发展历史,仅鞋底制作技术就经历了多个发展阶段。在20世纪50年代之前,鞋子通常用皮革制成,而皮革越来越稀有难求。因此,许多制造商转而用手工切割橡胶垫作鞋底,再装到鞋板上,这个过程相当复杂,有着多达37道工序。后来注塑机问世,每小时能够铸造数百个零件,比手工制作快得多,又更、更可靠,而且更便宜。现在世界上已经有越来越多的著名制鞋商使用制鞋的注塑机。

如同在巨大的威化饼机里制作鞋底

德士马注塑机的形状让人想起一只侧放的巨大的轮子。每台注塑机沿着其圆周可容纳60个鞋底的模具。旋转台旁边有一个带有直线臂的独立设备,一个感应铸造装置朝下连到该设备上。感应铸造装置在约6秒钟内用液态聚氨酯填充模具,液态聚氨酯是一种用来使鞋底舒适耐用的弹性聚合物。一旦模具被填满,两个钳口就从左右两侧闭合,随即一个印章从上方将相应鞋底上的纹路印在液体中。液体聚氨酯如同在一个巨大的威化饼机中逐渐硬化,与此同时,轮子飞快地转动。后,模具打开,变硬的鞋底露出来。工作人员用手取下鞋底,用脱模剂刷模具,预备下一轮工序。

挑战:寻找可承受270kg载荷的直线导轨

德士马制鞋商是全球注塑机行业的领军企业。该公司于1946年成立于德国,因其系统可靠性而广受全球客户的青睐,出口份额达95%。德士马在亚洲的一些分公司已经运营了四十多年。重达270千克的铸造装置在直线导轨上持续来回移动,数周、数月、数年甚至长达数十年。这就需要直线导轨极其坚固、可靠、平滑。

解决方案:海普克(HEPCOMOTION)的强大直线技术

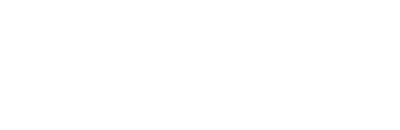

自1969年以来,海普克(HEPCOMOTION)一直专注于直线运动系统和自动化组件的。其产品组合中的HDS2系列重型直线导轨适用于负载极重的系统。此系列中的HB25是130毫米宽、220毫米高的坚固铝梁,每米重24千克。铸造装置的机械臂即由总长达1300毫米的HB25构成,在转盘上方移动,用液态聚氨酯填充模具。

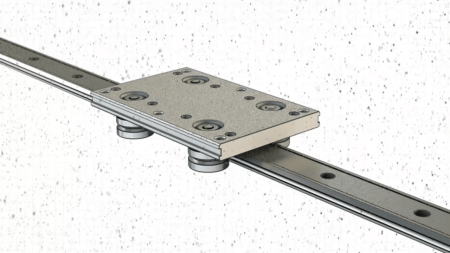

HB25铝梁的每个角上都装有一个单边不锈钢滑块;其中处于下端的两个滑块,与V型面相对的面上均有一个齿条切入。铸造装置安装在两个滑座板上,每个滑板座上有四个V型轴承,这些轴承在滑块上运行。海普克(HEPCO)的V型导轨技术非常适合本机械应用,V型轴承提供的自清洁动作,使机器能够保持运转。安装在滑座板、由马达驱动的小齿轮驱动滑座沿着齿条运动。在每次完整的操作过程中,滑座会前后移动100mm。小齿轮由精密研磨硬化钢制成,安全可靠。自动润滑系统在齿条和小齿轮上施加均匀的一层润滑剂,以实现低摩擦运动,减少磨损并提高系统的使用寿命。

“这种结构很不寻常,因为常见的系统一般将滑块安装在两根平行的横梁上。我们通过在单个横梁上组装四个滑块,既节省了空间,又能管理高负载并长时间安全无故障运行。”

直线技术降低维护要求

HepcoMotion的直线运动技术使维护成本降低。如果滑座出现了游隙,偏心V型轴承可进行调整,几分钟内就可消除游隙,这与常常需要更换部件的传统滚珠轴承系统形成对比。轴承中的丁腈密封件可防止灰尘进入,轴承内部经永久润滑,实现低摩擦运动。Mark说:“海普克(HEPCOMOTION)组件的这些功能减少了恶劣工业环境中的停机时间,提高了工厂生产率。”