Vlakkelichtkoepel (www.vlakkelichtkoepel.nl)公司位于荷兰,是高端定制化天窗和屋顶灯生产商。每个天窗都需要一个定制尺寸的木质托盘,以方便包装运输。

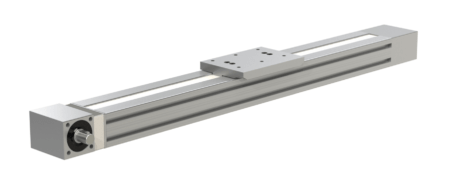

由于全部都是内部生产,这些木制托盘需要在放在地上进行手动测量组装,因此既耗时又占用空间。公司每天要生产10多个托盘,因此为了节约多一些生产时间,公司希望重新设计一个新系统。他们采用了海普克的PDU2执行器和MCS框架的新型托盘制造机,不但简化了生产过程,还极大地减少了空间占用,速度也更快。 事实上,每个托盘的生产时间可以节省大约8分钟,每年节省高达4500英镑。

以前的生产工艺流程

以前每个托盘的底部和顶部板条都是按长度切割的。每种屋顶类型有900多个尺寸的变体,因此测量时的变化非常大。底层板条铺设在地板上,然后在顶层板条的两端预先钻了两个孔,再将顶层板条铺在底层板条上,用螺丝钉固定。测量对角线以便将托盘放入挂钩商,然后将顶部板条拧下来。 这个过程都是在地板上,不仅占用了很大的空间,工人操作起来也非常不舒服。

由于之前与直线运动专家海普克有过合作,公司立即联系海普克,开始讨论这一系统应用。

“我们既希望节省时间,避免手动测量底部、顶部板条的距离和托盘的垂直度,也希望新系统在人机工程学上更好,这样工人就不必弯腰在地上操作,此外还有最后一个要求,即单人操作,这样所有板条尺寸无论大小都可以由一个人完成。”

新的生产流程

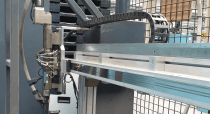

新的生产工艺流程与以前有明显不同,它的垂直托盘框架可以调节用以组装各种尺寸大小的木制托盘。海普克的铝制MCS型材构成了托盘框架的刚性基础,拥有12个PDU2皮带驱动的线性推杆提供了必要的调整,可以以适应不同尺寸大小的托盘。

12个PDU2执行器垂直安装在MCS框架上,分成3列,每列有4个从低到高排列的执行器。执行器的配置方式允许定制托盘的尺寸和设计,中间支架的位置是可选的。每一排的PDU2都有一个连接轴确保它们同步工作。侧面的手轮可以调节3个相互连接的驱动器,改变木板条的水平高度。由4个垂直推杆组成的阵列可调整外部和中间尺寸的位置,使木板条固定在每个托盘要求的最适合的位置。

PDU2单元具使用寿命较长,无需重新润滑,不但维护需求少,而且还确保不间断服务,是此类系统应用中一个很好的选择。PDU2还可以提供左、右或双轴配置,能够轻而易举地将不同单元之直接连在一起,并进行手轮控制。成本也是客户对该系统的一个考虑因素,PDU2凭借着高性能和有竞争力的价格吸引了客户。

Vlakkelichtkoepel公司与海普克的销售工程师紧密合作,共同确定了执行器长度以适应板条需要的尺寸范围。在进行三维CAD建模后,乔伊先生表示:“我们做了预算,所有部件都是根据三维模型订购的”。

该系统的好处

在新的生产工艺流程中,减少了许多不必要的操作步骤,节省了大量时间,提高了准确性。Jos表示:“现在不再需要测量挂钩里的长度,因为底层板条在左边,安装面是90°正方形。也不再需要测量底层板条,因为它们是由机器灵活设置的。另外因为以固定距离对着安装好的唇板放置,顶部的板条也不再需要测量。最后,预先钻孔也不需要了,因为顶板条是用钉子钉牢的。”

与以前的生产工艺流程相比,新的流程快速、准确,可以担任操作生产任何尺寸的托盘。

托盘机每年节省可高达4500英镑,投入成本很快就能赚回来,为未来实现了极大的节约。