2015年初,东德的一家初创企业AIM3D开始通过创建3D打印机来彻底改变3D打印世界,该打印机终将成为每个工作台上的标准工具。在灵活且经济高效的3D打印机的过程中,有一个意外挑战,即寻找合适的高质量线性导向系统供应商,以满足他们的需求。

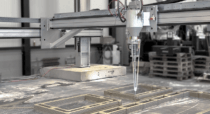

AIM3D公司的创始人均来自德国东海岸的罗斯托克大学,他们希望能大幅降低金属零件增材制造的成本。根据他们的经验,由于材料和机器成本高,广泛使用添加剂的制造方法也已经失败。 直到今天,许多3D打印机仅能容纳单一材料,并且通常依赖昂贵的材料进行打印。“我们的目标是21世纪的’机床’,它在任何公司都占有一席之地,就像19世纪的车床或铣削中心样,”发展机电一体化的主管罗伯特拉蒙说。

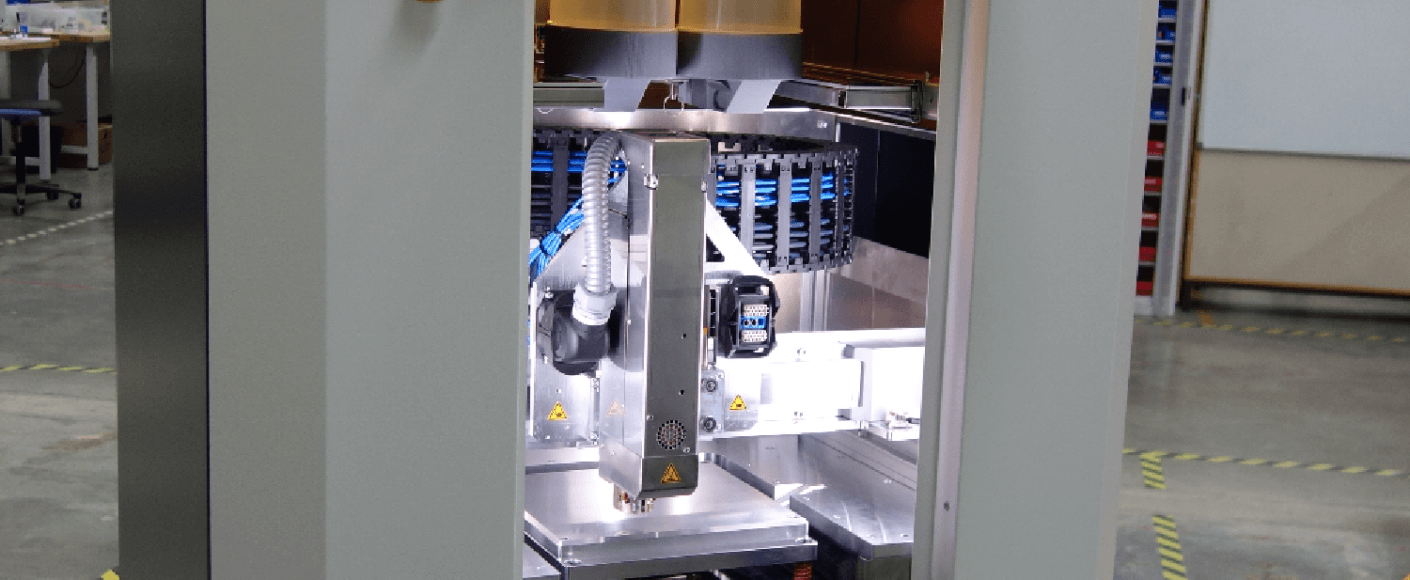

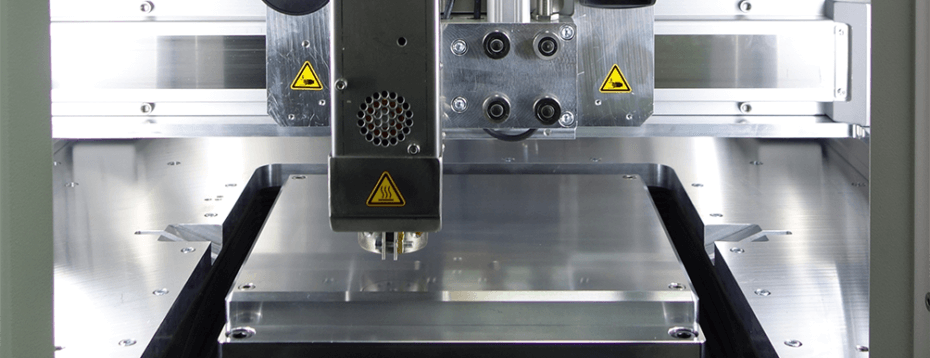

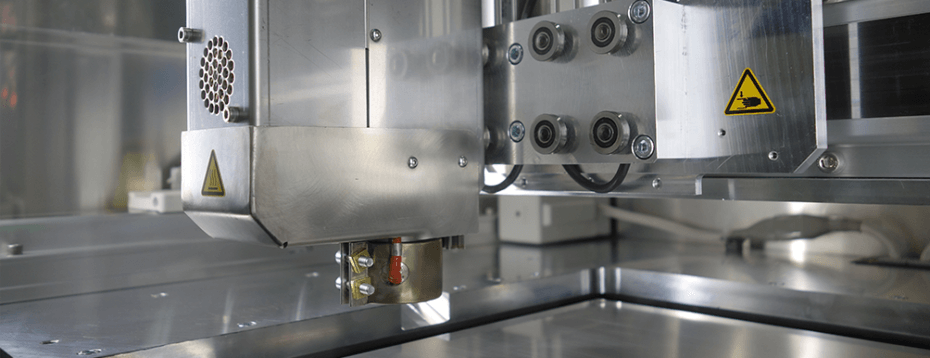

当AIM3D团队开始构建其3D打印机的第一个原型ExAM 255时,他们确信找到适合他们要求的线性导轨将会是直截了当的方法 – 这项任务似乎也不太复杂。然而,他们很快就会发现情况并非如此。“为了使打印过程尽可能准确,两个打印头对齐至关重要,即使速度很快也是如此。为了避免印刷过程中的冲击,印刷床的支撑也必须做得稳定”,工厂负责人Rene Zielke解释道。

“此外,由于打印头升降部分是用户和机器之间可视的一个界面,因此线性导轨看起来质量要好和感觉起来质量要高,这对我们很重要,”一直参与打印机的Zielke补充道。虽然AIM3D工程师的目标是大幅降低增材制造成本,但他们并不想通过降低质量来实现这一目标。然而,以可接受的价格找有着这些特点的导轨证明比预想的更具挑战性。他们查看了许多线性解决方案导轨系统的供应商,但在遇到海普克之前,没有一个可以满足他们的高要求。海普克专注于高品质的线性解决方案和自动化组件,今年正值成立五十周年,其高端产品赢得声誉卓著,产品几乎不需要维护,精度。

高端工程

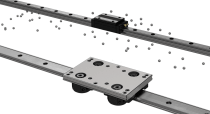

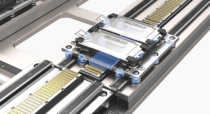

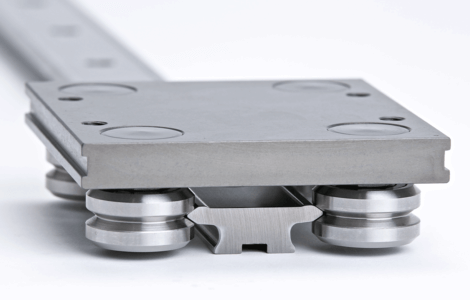

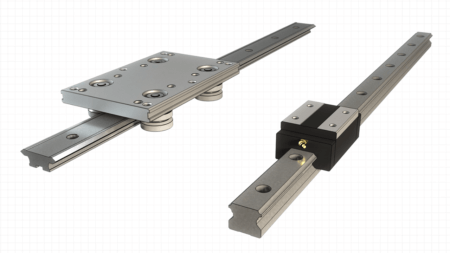

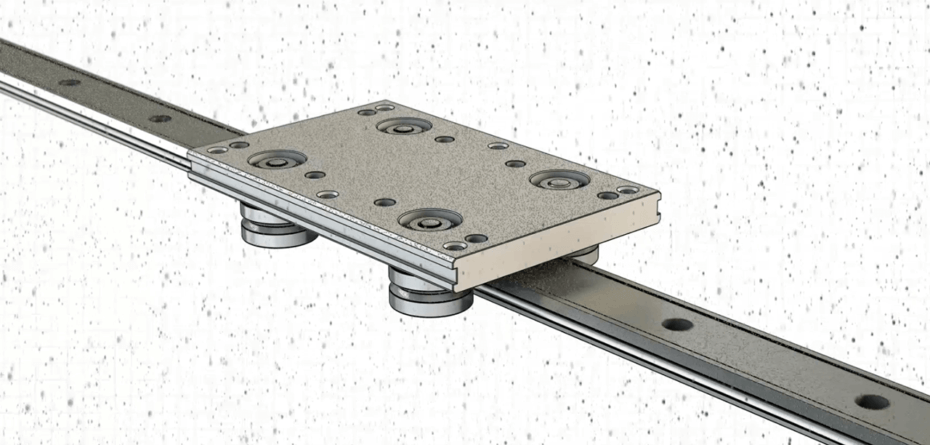

海普克的销售代表MarkVölkers为AIM3D团队提供了适合其应用的产品:“打印机没有太多空间,导轨在高加速度下承受相当大的负荷,同时还需要可靠、准确地工作。在这里,海普克的细长轴承和我们的GV3直线导轨系统的NV20导轨是佳解决方案,”Völkers解释道。

HepcoMotion的细长轴承直接安装在两个可更换的打印头上,与海普克(HEPCOMOTION)的NV20导轨一起,打印头以2.5 m / s的速度上下移动,。XY机芯由三个滚珠丝杠实现:两个在X轴上,一个在Y轴上。 用于打印的Z机芯通过两个滚珠丝杠进行。ExAm 255使用两个打印头,以便轻松处理可能的材料变化。在打印过程中,未使用的第二个打印头始终被抬起10mm,因此它不会与要打印的物体碰撞。

GV3系列线性专家海普克的一个重要优点是能够重新调整轴承,从而消除在产品使用寿命期间磨损产生的游隙。“因此,不必拆卸和更换直线导轨和轴承,只需重新调整我们的轴承,这显然更具时间效率和低成本,”Völkers补充道。“调整和重新调整的能力对我们来说非常重要,因为即使微米范围内的小偏差在终产品中也是不可接受的,”Zielke补充道。

GV3的自动清洁动作也是这个环境中的一个重要特征,在这种环境中,污垢和碎屑一直存在。 由于V形导轨的特定形状,在打印过程中,污垢颗粒不断地通过轴承的运动被推开。这种自清洁功能可即使在打印过程等肮脏环境中也能延长系统使用寿命。

准备好了

完成ExAM255需要两年的工作,但现在AIM3D 公司已准备好进入批量生产,正在等待其CEM E-1挤出机打印头的。该打印机几乎可以处理任何直径为3毫米的注塑颗粒。“E-1挤出机的真正特别之处在于客户无需购买昂贵的聚合物长丝或金属粉末,”Radon先生解释说,他在创立公司之前曾在该大学担任研究助理。使用标准注射颗粒的能力使得该过程便宜得多。此外,相同的材料可用于原型和终制造,使得从原型到成品的过渡对于终用户来说更经济和更快速。“在我看来,我们是迄今为止一家出这种可普遍使用的3D打印机的公司。虽然有一些竞争对手的产品也可以打印聚合物颗粒,但是他们没有办法提供像我们一样的广泛的原材料选择范围,“Zielke解释说。

AIM3D打印机的一个显着特点是在打印过程中分离形状和融合。在印刷期间,仅熔融热塑性载体材料,以使组件具有其形状。之后,可以在实际烧结过程之前重新加工部件。这反过来又减少了后处理过程中的加工工序和加工成本。然后从热塑性载体中除去粘合材料(在两步法中),后在烘箱中烧结,从而产生终产品。

这些原型受到了广泛好评,特别是在通常使用玻璃纤维填充塑料的汽车工业中。在这个行业中,利润很低,并且不断需要适应。在这里,我们有一台不再依赖于自己的生态系统的3D打印机,但使用现成的标准化材料和工具,可以显着降低增材制造成本。作为该系统的核心部分,海普克的GV3在原型机上运行了一年多,而海普克在线性导轨系统方面仍将是AIM3D的供应商。

“归根结底,海普克的产品让我们非常信服;质量和产品功能都是我们想要的。我们还发现,海普克给我们提供了一个可以试验的样品,非常有帮助,这是我们没有想到的,因为我们还不是大宗买家。”